El desafío

Problema

- Pérdidas de 14.7 horas/ mes en mantenimiento de las averías

- Duración total de paradas planificadas a lo largo de un año de 168.1 horas/ año

- Tiempos de setup de 74 min

- Pérdidas de calidad de un 9.15%

Causas raíz

- Falta de información respecto a paradas no planificadas y resolución ad-hoc de problemas

- Pérdidas de rendimiento debido a falta de parámetros estandarizados para producción

- Paradas planificadas ineficientes debido a un diagnóstico deficiente, falta de asignación de recursos, preparación del material y coordinación del equipo

- Micro-paradas en la transformación de papel y actividades de setup no definidas

- Secuencias de planificación deficientes

Soluciones

- Enfoque de resolución estructurada de problemas para paradas no planificadas, soportado por datos detallados

- Definición de parámetros óptimos de producción

- Procedimientos estandarizados y capacitación de los operadores

- Paradas planificadas más frecuentes gestionadas a través de herramientas de gestión de proyectos tales como Last Planner, Análisis de Riesgos y KANBAN de tareas

- Mantenimiento autónomo para reducir las micro-paradas a lo largo de la transformación del papel

- Directrices para la secuenciación de la producción y estandarización del proceso para minimizar las actividades de setup

Resultados

El proyecto tuvo un periodo de retorno de 4 meses con ahorros anuales superando los 1,7M €.

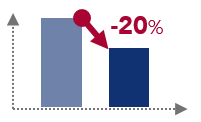

Averías

Como resultado de problemas de mantenimiento, los tiempos de avería se redujeron en un 20%

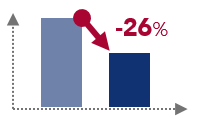

Paradas Planificadas

El tiempo para paradas planificadas se redujo en un 26%

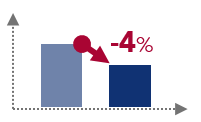

Pérdidas de Calidad

Volumen de pérdidas de calidad reducido en un 4%

Tiempo de Setup

La productividad logística aumenta en un 31% con la optimización de diseños y contenedores

#industria de proceso #operaciones #mantenimiento

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio