En nuestro reciente webinar «7 competencias esenciales para la transformación Lean de la cadena de suministro» analizamos la transformación Lean en la cadena de suministro y sus competencias esenciales. Presentamos el proceso para lograr una mejora end-to-end, impulsada por la demanda, y una cadena de suministro lean-eficiente con un enfoque en un nuevo paradigma para lograr resultados disruptivos y una ventaja competitiva en el servicio al cliente y la rentabilidad. En este estudio, presentamos el resumen de los insights del webinar, de nuestro socio y autor de libros Euclides Coimbra.

¿Por qué es necesario mejorar la cadena de suministro?

Las cadenas de suministro son fundamentales para actuar en un mercado globalizado y acelerado, por lo que es esencial conocer los problemas, las oportunidades y los nuevos paradigmas que pueden aplicarse para hacerlas más rápidas, eficaces y rentables.

La principal razón por la que hay que mejorar las cadenas de suministro es para garantizar la satisfacción del cliente, que es una fuente importante de innovación y competitividad. Las cadenas de suministro tienen que convertirse en cadenas enfocadas al cliente, ágiles y sin desperdicios, que se anticipen de forma rápida a las disrupciones y a la inestabilidad y que respondan a las crecientes expectativas de los clientes en mercados con una gran volatilidad de la demanda.

Los objetivos de una cadena de suministro Lean son mejorar el OTD y el OTIF, reducir los plazos de entrega, disminuir los costes de servicio y, lo que es más importante, lograr una reducción radical del inventario. Esto puede lograrse aplicando las siguientes 7 competencias fundamentales sustentadas por un análisis estratégico del flujo de valor, una planificación de ventas y operaciones (S&OP) orientadas al cliente, flujos cortos y coherentes, y una gran eficiencia de los recursos.

1. Mapeo estratégico end-to-end de la cadena de suministro

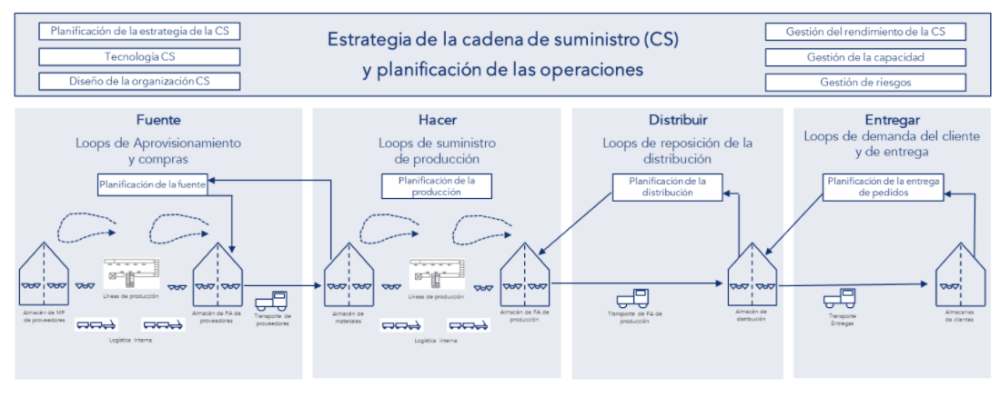

El mapeo E2E de la cadena de suministro permite identificar visualmente las operaciones críticas. A la hora de entender los loops logísticos en la cadena de suministro, es relevante considerar las métricas fundamentales de rendimiento para, en consecuencia, identificar dónde se producen las alteraciones del flujo.

Los KPI más importantes en la cadena de suministro son los que están relacionados con el cliente, es decir, OTD, OTIF y leadtime de pedido-entrega. Estos indicadores se producen en el último loop logístico (downstream), donde las operaciones están más cerca del cliente, por ejemplo, la entrega de pedidos y el transporte, por lo que deberían ser las primeras métricas para optimizar.

En el loop anterior, el de reposición de distribución, los KPIs están relacionados con la eficiencia del flujo de la cadena de suministro, como el leadtime del flujo de inventario. El segundo loop está relacionado con el suministro de la producción y es más difícil de controlar debido a la complejidad de los procesos de producción. Por último, el loop de aprovisionamiento corresponde a los proveedores y a los almacenes de materiales, y también hay que analizar estas cadenas de suministro upstream, ya que afectan a los KPI de los clientes.

Además de estos cuatro loops logísticos, debe existir una estrategia coherente para la cadena de suministro y para la planificación de las operaciones, basada en un análisis eficiente del flujo de valor y en la selección de los loops, para después pasar a la fase de ejecución del proyecto mediante la implementación de prácticas KAIZEN™.

2. Implementar un sistema de planificación en pull

El enfoque tradicional a la agilidad de la cadena de suministro proviene de la Planificación Colaborativa de Previsiones y Reaprovisionamiento (CPFR – Collaborative Planning Forecasting and Replenishment), basada en sistemas centrales de información como MRP o DRP. No obstante, las previsiones pueden contener errores, lo que repercute negativamente en la entrega al cliente. Para solucionar este desafío y lograr una mejor sincronización y nivelación, surgió el sistema de planificación en pull – un nuevo paradigma de cadenas de suministro pull, impulsadas por la demanda. /p>

En términos de S&OP, el enfoque correcto es un proceso de planificación de la capacidad en pull que utiliza previsiones agregadas para establecer toda la capacidad necesaria en la cadena de suministro: el número de camiones, almacenes, líneas, etc. Sin embargo, la ejecución real de S&OE no se basa en las previsiones, sino en los pedidos reales de reposición o de make to stock/order (MTS/MTO).

En los centros de distribución, en los loops de la cadena de suministro, el sistema conlleva la creación de un flujo con agilidad de pequeños lotes y la flexibilización de la capacidad. Esto se logra mediante el establecimiento de una reposición de elevada frecuencia, loops de transporte, pequeños lotes y la definición de una estrategia de stock con supermercados (stocks repuestos en función de la demanda) y cross docks.

Así, el nuevo sistema funciona en toda la cadena de suministro para crear un pull con sincronización y nivelación. Esto aumentará la eficiencia del valor añadido y, en definitiva, el OTIF y la eficiencia de los recursos, reduciendo los retrasos en las entregas y aumentando el capital circulante.

3. Crear flujo de materiales e información

La tercera competencia esencial está relacionada con la creación de flujos físicos en la producción, los almacenes y el transporte. En este contexto, hay un nuevo paradigma fundamental: primero hay que mejorar la eficiencia del flujo para después mejorar la eficiencia de los recursos.

Una parte de los desperdicios definidos por Toyota – exceso de producción, espera de material (o información) y transporte de material (o información) – deben eliminarse al crear un flujo eficiente, y éste debe ser el primer paso. El enfoque debe basarse en los demás desperdicios, relacionados con la eficiencia de los recursos: la espera de personas, movimiento, exceso de procesamiento, errores y defectos. Esta estrategia de creación de flujo rediseñará la cadena de suministro hasta lograr nuevos niveles de rendimiento.

4. Aumentar la eficiencia de recursos

Una vez creado el flujo, la atención puede pasar al aumento de la eficiencia de los recursos. El objetivo es optimizar el OEE en la producción, la eficiencia en los almacenes y en las rutas de transporte, así como innovar con tecnologías digitales y de automatización. Para ello, hay que mejorar las pérdidas de OEE – pérdidas de disponibilidad, rendimiento y calidad -, las pérdidas de mano de obra la mala organización o la gestión ineficaz, y las pérdidas de energía y material.

Las principales actividades para mejorar el OEE son el Kobetsu KAIZEN™, el mantenimiento autónomo, el mantenimiento planificado, la educación y la formación, la planificación temprana de los equipos y la seguridad y el medio ambiente. Para mejorar las pérdidas de mano de obra, el layout y el diseño de la línea/almacén, con el soporte de KAIZEN™ Diario se pueden transformar los procedimientos de los equipos operativos. En el caso de las pérdidas de energía y materiales, el Kobetsu KAIZEN™, junto con los modelos green, proporcionará resultados sustanciales.

Mientras se implementan estas iniciativas de mejora, el layout del sistema de flujo es previamente diseñado debe garantizar que no se automaticen los desperdicios. Es importante comprender qué actividades de la cadena de suministro se consideran desperdicios y cuáles aportan valor, para eliminar los desperdicios y enfocarse en la parte que aporta valor cuando se invierte en soluciones automatizadas mejoradas.

5. Reforzar la Cultura KAIZEN™

El refuerzo de la Cultura KAIZEN™ es esencial para la mejora de la cadena de suministro, alineando la eficacia de los enfoques presentados anteriormente. Los pasos más importantes para crear una Cultura de Mejora Continua son la implementación del KAIZEN™ Diario en los equipos, el aprendizaje de cómo hacer eventos KAIZEN™ enfocados, la creación de un proceso de despliegue de estrategias, y la educación y formación, con una Academia KAIZEN™ Lean que enseñe estas 7 Competencias de una Cadena de Suministro Lean.

El Sistema de KAIZEN™ Diario debe ser adoptado por todos los equipos de todos los niveles de la organización, involucrando a todos los trabajadores en acciones KAIZEN™ frecuentes con un enfoque especial en el desarrollo de los líderes de los equipos. Este sistema incluye un control frecuente de los principales KPIs para soportar acciones sobre datos reales, identificar los éxitos y las pérdidas, y actuar rápidamente con contramedidas cuando hay problemas o disrupciones.

6. Aumentar la resiliencia de la cadena de suministro

Necesitamos una cadena de suministro más resiliente. Hay que explorar el sistema pull para combatir la inestabilidad y volverse más resiliente. ¿Cómo podemos adaptar el sistema Lean de modo a convertirnos en más resilientes?.

Podemos desarrollar un modelo digital twin de la cadena de suministro, basado en el mapeo estratégico end-to-end, para tener visibilidad del rendimiento de todos los elementos y loops de la cadena de suministro, incluyendo todos los niveles existentes de proveedores.

Debemos establecer una Sala Obeya o de gestión visual para gestionar los riesgos y las crisis. Podemos considerarla como una sala de guerra. Y tenemos que implementar un proceso de Cadena de Ayuda por Niveles entre todos los equipos que participan y suministran la cadena de suministro.

Esto es lo que llamamos internamente: «Just-in-time» con funciones «Just-in-case». Es mucho mejor que el sistema tradicional con características «Just-in-case». Un Sistema Lean Resiliente explorará todas las características del Sistema Toyota «Just-in-Time» creando flujo en los loops logísticos, como vimos en las demás competencias.

7. Pilotar, evaluar, benchmark y escalar

La última competencia esencial para implementar una transformación Lean eficaz de la cadena de suministro consiste en la necesidad de desarrollar buenos pilotos y modelos de madurez para la evaluación, realizar un análisis comparativo interno y externo y avanzar rápidamente en el proceso de despliegue y escalado.

Los objetivos del workshop estratégico de análisis del flujo de valor piloto end-to-end son establecer una visión y un caso de negocio, definir un roadmap de progreso constante con ciclos de sprint de 3 a 6 meses, crear una war-room para la gestión visual del proyecto y presentar resultados de negocio de dos dígitos.

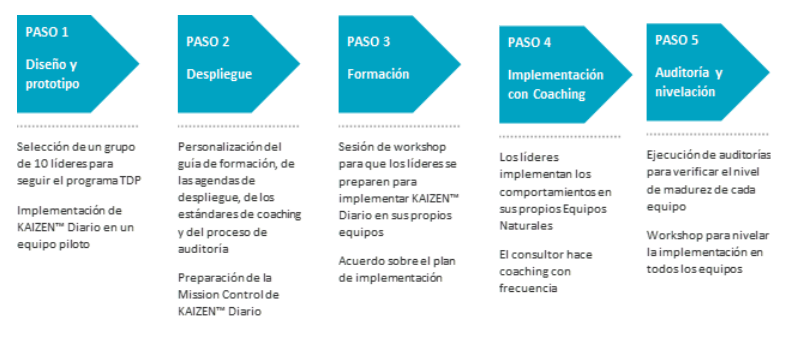

Tras el éxito del sprint – el piloto -, el despliegue de los nuevos procesos dentro de una gran organización puede ser difícil. Para facilitar este proceso, el Programa de Desarrollo de Equipos plantea la escalada del nuevo proceso en 5 pasos:

Para obtener insights adicionales sobre la transformación de la cadena de suministro, puedes leer el libro KAIZEN™ in Logistics & Supply Chains o enviar un correo electrónico al autor a través de ecoimbra@kaizen.com

#industria de ensamblaje #industria de proceso #operaciones #almacenamiento y transporte #logística

Ver más sobre Logística

Encuentra más información sobre transformación en este sector

Ver más sobre Operaciones

Encuentra más información sobre cómo mejorar esta área de negocio