Mit dem globalisierten Zugang zu verschiedenen Einzelhändlern ohne geografische Beschränkungen und den wachsenden Ansprüchen der Verbraucher nimmt die Wettbewerbsintensität in diesem Sektor zu. Um sich auf differenzierende Dienstleistungen und Erlebnisse konzentrieren zu können, müssen Einzelhändler sicherstellen, dass ihre Abläufe optimiert werden, um Produkte mit einem hohen Serviceniveau zu den niedrigsten Kosten zu liefern. Dies kann erfordern, dass sie an der Gestaltung der Lieferkette, dem Betriebsmodell der Vertriebszentren und dem Transportnetz arbeiten, um eine maximale logistische Effizienz zu erreichen.

Das Unternehmen

Einer der größten internationalen Akteure im Lebensmitteleinzelhandel, der großen Wert auf die Qualität seiner Produkte, die Entwicklung seiner eigenen Marke und Partnerschaften mit lokalen Lieferanten legt. Das Unternehmen verfügt über ein Netz von mehr als 3100 Geschäften und 30 Vertriebszentren in drei Ländern und beschäftigt rund 118.000 Mitarbeiter. Es gehört zu einer Gruppe mit 225 Jahren Erfahrung und erzielte im Jahr 2020 einen Umsatz von rund GBP 16 Milliarden.

Die Herausforderung

Angesichts des kontinuierlichen Wachstums des Geschäftsvolumens und der Zunahme der den Verbrauchern angebotenen Dienstleistungen sah sich das Unternehmen veranlasst, die Funktionsweise seines logistischen Vertriebsnetzes zu analysieren. Ziel dieser Analyse war es, die Schwachstellen des Betriebs zu ermitteln und ein Betriebsmodell zu entwerfen, mit dem die Produkte schneller, zu geringeren Kosten und mit einer geringeren Anzahl von Zwischenfällen befördert werden können.

Im Hinblick auf die Beständigkeit der umzusetzenden Verbesserungen war die Einführung einer Kultur der kontinuierlichen Verbesserung in den verschiedenen Betriebsbereichen ebenfalls von entscheidender Bedeutung.

Es wurde ein multidisziplinäres Projektteam gebildet, dem Mitglieder aus den verschiedenen Bereichen des Unternehmens angehörten: Lager, Transport und Versorgung, mit dem gemeinsamen Ziel, die logistische Effizienz in der Distribution zu maximieren.

Der Ansatz

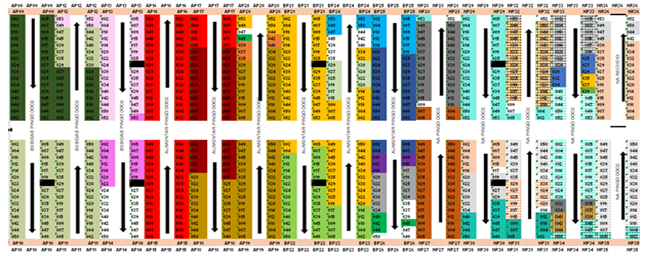

Höhere Produktivität in Vertriebszentren

Die verschiedenen Betriebsarten des Vertriebszentrums erforderten von Fall zu Fall unterschiedliche Analysen und Lösungen. Die Lösung für die verschiedenen Lagervorgänge bestand in der Vereinfachung des administrativen Prozesses der Warenannahme, wobei Informationssysteme in Verbindung mit Stichprobenkontrollen eingesetzt wurden. Auch der Schichtwechsel wurde optimiert, um die Auswirkungen auf den laufenden Betrieb zu minimieren.

1. Logistische Effizienz der Kommissionierung in der Filiale

Für die Betriebskomponente, die mit den auf Lager befindlichen Artikeln und der Kommissionierung nach Auftrag der Filiale arbeitet, war es notwendig, die Positionierung der Artikel sowie die Standardvorgehen des Kommissioniervorgangs selbst zu überprüfen.

Die Verteilung der Artikel auf die verschiedenen Standorte hat einen erheblichen Einfluss auf die vom Kommissionierteam zurückgelegte Strecke, was sich direkt auf die Produktivität des Vorgangs auswirkt. Darüber hinaus wirkt sich die Kommissionierreihenfolge auch auf den Ladenbetrieb aus, der die Produkte in Empfang nehmen wird, da er sie auf die verschiedenen Gänge verteilen muss.

Daher wurde das Lager unter Berücksichtigung des Volumens und der Kommissionierhäufigkeit der einzelnen Artikel, ihrer Größe (relevant für die Palettierreihenfolge) und ihrer Position in den Gängen neu organisiert. Dies führte zu einem Layout, das die zurückgelegten Wege minimiert und den Palettenaufbau erleichtert, wodurch die Produktivität und das Serviceniveau maximiert und die Anzahl der beschädigten Waren minimiert wird.

Die Kommissioniermethode wurde auch auf Batch-Kommissionierung umgestellt, die es einem Mitarbeiter ermöglicht, für zwei Geschäfte gleichzeitig zu kommissionieren, wobei die Ähnlichkeit der eingegangenen Bestellungen berücksichtigt wird. Auf diese Weise werden durch ein einziges Aufsuchen einer Lagerposition zwei Geschäfte beliefert.

2. Effizienz der Logistik bei der Kommissionierung im Linienbetrieb

Um die bei der Kommissionierung zurückgelegte Strecke zu minimieren, wurde das Layout neu organisiert und die Position der zu beliefernden Geschäfte unter Berücksichtigung der Lieferzeiten sowie der Auftragsvolumina und -profile geändert.

Die Anpassung des Lieferplans der Lieferanten wirkte sich erheblich auf den Betrieb aus, da die Notwendigkeit übermäßiger Pufferzonen entfiel, die Handhabung mehrerer Paletten minimiert und die Belegung der Kommissionierteams optimiert wurde.

Außerdem wurde ein Algorithmus für die Teameinteilung entwickelt, der es ermöglichte, die Arbeitslast auszugleichen, Nachfragespitzen vorwegzunehmen und die Nachtschicht aus dem Kommissionierbetrieb zu entfernen.

Durch visuelles Management und kontinuierliche Schulung der Mitarbeiter hinsichtlich der idealen Palettenkonstruktion konnte die Endhöhe erhöht und die Anzahl der zu handhabenden Paletten minimiert werden.

Optimierung des Transports

Die Optimierung der Transportwege und des Fuhrparks hängt von der richtigen Planung ab. Dazu ist eine zuverlässige Vorhersage der Anzahl der zu transportierenden Paletten zu jedem Zeitpunkt und für jedes Geschäft erforderlich.

In diesem Zusammenhang wurde als erste Lösung ein Modell zur Vorhersage der Palettenzahl entwickelt, das eine Vorhersagegenauigkeit von mehr als 85 % bietet. Mit der korrekten Vorhersage der Palettenzahl war es möglich, einen Routing-Algorithmus zu erstellen, der alle Einschränkungen und Besonderheiten der Routen berücksichtigte und die verschiedenen Fahrzeugtypen optimal einsetzte. Darüber hinaus hat sich angesichts der größeren Höhe der Paletten und der daraus resultierenden geringeren Anzahl der zu transportierenden Paletten die Anzahl der erforderlichen Fahrzeuge/Schichten verringert.

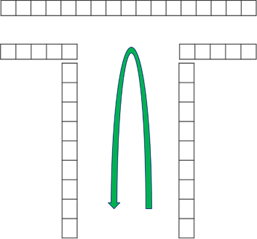

Durch die Umstellung eines Teils des Fuhrparks auf ein Container-Pool-System (der Lkw-Container wird abgetrennt und beladen, so dass der Fahrer mit dem Lkw einen anderen Container verteilen und dann zurückkehren kann, um den ursprünglichen Container, der nun beladen ist, abzuholen) konnten die Auswirkungen der Rüst-/Ladezeit auf die Verteilungsroute minimiert werden, da dies nun außerhalb der Öffnungszeit der Routen erfolgen kann. Wenn die Route startet, steht der Pool also bereits zur Verteilung bereit.

Der Erfolg bei der Einhaltung der Auslieferungsroute hängt auch von der Entladung in der Filiale ab, die häufig für Verzögerungen entlang der Route verantwortlich war, weil die Teams bei Ankunft des LKWs nicht vorbereitet waren. Aus diesem Grund wurde ein automatisches Alarmsystem eingerichtet, das sicherstellt, dass die Filiale bereit ist, die Waren bei ihrer Ankunft entgegenzunehmen.

Verbesserungskultur

Um die kontinuierliche Verbesserung der Arbeitsabläufe und der Leistung der Mitarbeiter zu gewährleisten, wurde eine Teamdynamik geschaffen, die durch Betriebsindikatoren unterstützt wird, die den Teams bei der Planung, Schulung und Problemlösung helfen. Die Rolle der Teamleiter wurde ebenfalls vereinheitlicht, und sie verfügen nun über ein definiertes Verfahren zur Überwachung des Betriebs, um die Ergebnisse zu verbessern.

Ergebnisse

Die Änderungen des Layouts, die Standardisierung der Abläufe, die Schulung der Teams und die Verbesserungsdynamik trugen zu einer Produktivitätssteigerung von 20 % bei (gemessen in Kisten pro Stunde), ohne dass die Zahl der Problemfälle zunahm.

Durch die Änderung des Transportnetzes konnten die Betriebskosten um 10 % gesenkt werden. Die umgesetzten Lösungen können in den verschiedenen Vertriebszentren wiederholt werden, um die gleichen Ergebnisse zu erzielen.

See more on Retail

Find out more about transformation in this sector

See more on Operations

Find out more about improving this business area