El mantenimiento es una de las áreas de negocio más importantes en una empresa industrial, con un impacto directo en todas las etapas del proceso de producción. Las industrias suelen invertir en equipos y máquinas de gran calidad con un ciclo de vida largo, que deben ser gestionados y conservados eficazmente. Un mantenimiento eficaz garantiza el flujo continuo del proceso de producción, permitiendo la obtención de excelentes resultados operativos, representados en la reducción de costes y el aumento de la productividad.

Considerando que los costes de mantenimiento representan, de media, entre el 15 y el 40% de los costes operativos y que las paradas planificadas suponen una pérdida del 5-10% en la eficiencia de los equipos, es necesario implementar un modelo con el claro objetivo de reducir estos y otros indicadores relevantes, como el tiempo medio entre fallos (MTBF – Mean Time Between Failures), el tiempo medio de reparación (MTTR – Mean Time to Repair) y el OEE (Overall Equipment Effectiveness). La implementación del Modelo de TPM (Total Productive Maintenance) ha dado lugar a casos de éxito en varias industrias, demostrando ser el enfoque que aborda todas las variables que afectan al rendimiento de los equipos.

El TPM es un enfoque basado en el equilibrio entre las intervenciones de mantenimiento planificadas y autónomas, con el objetivo de lograr un entorno de producción ideal, buscando maximizar la eficiencia, basado en una fuerte alineación entre los equipos operativos – producción y mantenimiento.

Tratar las paradas no planificadas debe considerarse una prioridad para las organizaciones. En la industria de la automoción, cada parada tiene un coste aproximado de 1,3 millones de dólares por hora, representado por el tiempo de producción perdido y, en consecuencia, la pérdida de ventas. A pesar del importante impacto del tiempo de inactividad, el 70% de las empresas todavía no tienen visibilidad sobre cuándo deben pararse sus equipos e intervenir para evitar paradas no planificadas. Sólo el 26% ha adoptado una estrategia de mantenimiento predictivo, según datos y algoritmos que permiten identificar con mayor precisión los momentos óptimos para el mantenimiento de los equipos.

Los equipos de mantenimiento deben tener la capacidad de solucionar la mayor parte de los desafíos que se presentan, pero también deben tener la capacidad de anticiparse a los desafíos futuros, encontrando el equilibrio adecuado entre el trabajo para solucionar las averías – mantenimiento correctivo – y para prevenirlas – mantenimiento preventivo. Una estrategia eficaz para optimizar el rendimiento de los equipos de mantenimiento es hacer evolucionar el modelo TPM para reducir la necesidad de actuar en el mantenimiento reactivo, dando prioridad al mantenimiento predictivo.

Las tres estrategias principales de mantenimiento (reactivo-preventivo-predictivo)

El mantenimiento reactivo fue el enfoque más frecuente durante un largo periodo de tiempo en diferentes sectores de la economía. De forma general, se trata de solucionar los problemas después de que se produzcan las averías. Siguiendo este enfoque, los equipos de mantenimiento sólo actúan cuando son llamados y el stock de piezas de repuesto es pequeño, sólo se repone con compras ad-hoc.

Cuando la organización opta por una estrategia de mantenimiento reactivo, las averías inesperadas obligan a parar los equipos, reduciendo la disponibilidad de los equipos. Las paradas no planificadas pueden provocar la inactividad de los trabajadores, la parada de la línea de producción, el incumplimiento de los plazos o el retraso en las entregas, la necesidad de realizar horas extras y el consumo excesivo de energía.

La ocurrencia de un fallo en un solo componente puede comprometer también el estado de otros muchos componentes dentro de los equipos, aumentando el tiempo necesario para su reparación, provocando costes de parada para la organización y sus repercusiones.

El mantenimiento reactivo mantendrá su papel en las organizaciones, ya que el equipo puede averiarse, pero su vida útil puede prolongarse, debido a las tareas de inspección, limpieza, lubricación y sustitución de las piezas desgastadas periódicamente, cuyo stock es gestionado por los equipos de mantenimiento.

Mientras que el mantenimiento reactivo es un enfoque para solucionar los fallos y restablecer las condiciones para que funcionen correctamente, el mantenimiento preventivo busca evitar que se produzcan fallos, utilizando una periodicidad para verificar la necesidad de mantenimiento o para actuar eficazmente en las tareas de mantenimiento de los equipos.

El mantenimiento preventivo es, en su definición, el conjunto de actividades realizadas regularmente (según un calendario planificado) para mantener las condiciones y el estado operativo de un equipo.

El mantenimiento predictivo tiene como objeto principal formular una previsión según datos y algoritmos para encontrar, con gran precisión, cuándo es necesario el mantenimiento del equipo. La implementación de este enfoque consiste en supervisar constantemente las condiciones del equipo a lo largo de su proceso normal de operación, con el objetivo de predecir y detectar problemas potenciales y corregirlos a tiempo, antes de que provoquen fallos. Trata de dar respuesta a dos grandes problemas asociados a los modelos de mantenimiento organizativo:

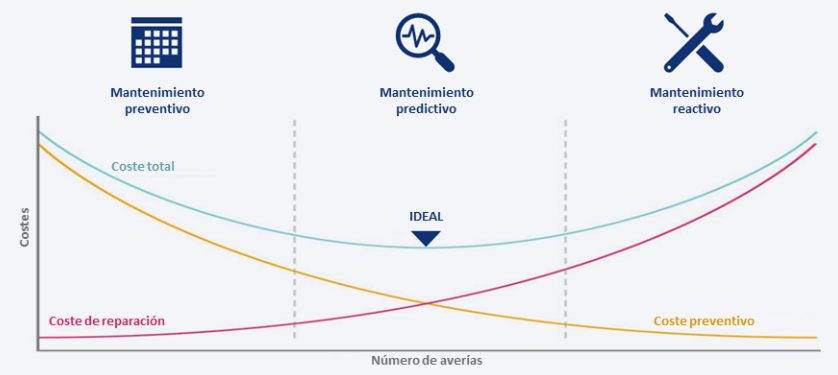

- Los elevados costes asociados a un mantenimiento periódico excesivo, a menudo innecesario

- Los elevados costes asociados a una parada no planificada, que a menudo es evitable

El mantenimiento predictivo se diferencia del preventivo porque se basa en el estado real de los equipos, en lugar de en las estadísticas de vida media o esperada. Esta metodología trata de identificar patrones de fallo y anomalías, aprender de esos patrones y luego predecir los fallos futuros de los equipos para poder sustituirlos antes de que fallen.

El componente «predictivo» del mantenimiento predictivo se deriva del objetivo de predecir la tendencia futura del estado del equipo y utiliza los principios del control estadístico de procesos para determinar en qué momento del futuro serán adecuadas las actividades de mantenimiento.

En esta estrategia, las reparaciones se producen siempre que el análisis del estado del equipo lo haga previsible. Los equipos de mantenimiento trabajan de manera continua y tienen rutinas bien estructuradas para la lubricación, la sustitución de piezas desgastadas, la inspección/medición y el análisis estadístico del rendimiento. La gestión del stock de repuestos se basa en la anticipación según el estado y/o la previsión de una posible avería.

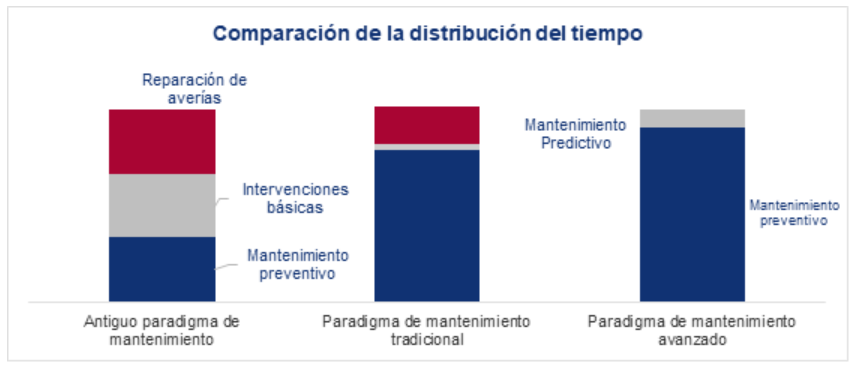

La imagen siguiente muestra la distribución del tiempo con comparaciones entre los diferentes enfoques de mantenimiento.

Principales objetivos y potencial impacto del mantenimiento predictivo

El mantenimiento predictivo debe implementarse en equipos que tienen una función operativa crítica, tienen modos de fallo que pueden evitarse con un mantenimiento regular y tienen una probabilidad de fallo que aumenta con el tiempo o su utilización. Los equipos que tienen fallos aleatorios que no están relacionados con el mantenimiento y que no realizan una función crítica no deben ser considerados en este ámbito.

El enfoque KAIZEN™ para implementar el mantenimiento predictivo incluye 4 pasos:

1. Selección de componentes y parámetros de control: es esencial empezar por los activos críticos para mejorar el funcionamiento de estos equipos específicos. En esta etapa también se definen los criterios, destinados a priorizar los equipos, según la seguridad y el medio ambiente, la calidad, la disponibilidad y la velocidad del proceso. Los parámetros de control también se estudian y definen en esta etapa en particular.

2. Definición de los métodos de diagnóstico y de los valores de referencia: la evaluación del estado de los equipos puede realizarse actuando de forma periódica (offline) o continua (online). El objetivo en este paso es especificar cómo actuar en las pruebas e inspecciones instrumentalizadas y no destructivas y también definir los valores de referencia. La mayor parte de las inspecciones predictivas son realizadas mientras el equipo está en operación, minimizando así la disrupción de las operaciones normales del sistema.

3. Definición de tecnologías adecuadas: el análisis predictivo utiliza diversos algoritmos estadísticos y de machine learning para ofrecer recomendaciones y contestar a preguntas relacionadas con lo que podría ocurrir en el futuro. Al tratarse de un método probabilístico, la precisión del resultado depende de la calidad de los datos.

4. Hay diferentes tecnologías que se pueden utilizar, como los sistemas de gestión de mantenimiento informatizados, el análisis de vibraciones, la inspección visual a distancia, el análisis acústico, la supervisión y el análisis por infrarrojos, el análisis del aceite y la supervisión del estado basada en modelos.

5. Intervención predictiva: este paso incluye el diseño del plan con toda la información, como qué componentes están indicados para este enfoque, cuáles son los parámetros de control para cada equipo, cuáles son los valores de referencia, cuáles son las tecnologías que se implementarán y también cuáles son los puntos de inspección.

La principal ventaja de utilizar esta estrategia es la mejora de la operación de los equipos considerados críticos, lo que se traducirá en una menor necesidad de mantenimiento correctivo, generando ahorros en términos de tiempo y dinero al evitar trabajos no planificados. El estado continuo de organización y control, que es la base del mantenimiento preventivo (periódico o predictivo), maximiza la disponibilidad y fiabilidad de los equipos y procesos al menor coste, permitiendo una buena toma de decisiones para la gestión de los activos a largo plazo.

Del mantenimiento reactivo al predictivo

Actualmente, el mantenimiento debe adoptar un sistema más enfocado a la prevención y menos a la reacción y resolución de averías, implementando esta estrategia de forma global, necesariamente integrada con la producción. La mayor solución para optimizar los procesos de mantenimiento es la implementación de un modelo basado en los principios del modelo TPM, mediante la implementación de enfoques predictivos y planificados, que optimicen la gestión del stock de repuestos y reduzcan las paradas de los equipos, maximizando la eficiencia. Este nuevo paradigma puede llevar a la organización de una estrategia de gestión de reparaciones y averías a una gestión integrada del mantenimiento y la producción, enfocada a prevenir las anomalías de los equipos.

El objetivo final del mantenimiento predictivo es actuar en un momento programado cuando la actividad de mantenimiento es más rentable y antes de que el equipo pierda rendimiento dentro de un límite, reduciendo los costes de mantenimiento, aumentando la disponibilidad del equipo, aumentando su vida útil y aumentando la seguridad.

¿Qué importancia tiene el mantenimiento predictivo en las empresas?

Al implementar el mantenimiento predictivo, los equipos podrán obtener insights sobre la necesidad de mantenimiento antes de que se produzca una parada importante, manteniendo el equipo en marcha. Esto hace que las empresas mantengan no sólo un elevado tiempo de producción, sino también niveles de rendimiento superiores. Esta adopción pretende provocar un aumento de la disponibilidad de recursos, considerada una variable fundamental para el éxito de la organización y para el cálculo del OEE.

La implementación de la estrategia de mantenimiento predictivo aumentará el OEE global de la organización, ya que permitirá realizar las tareas de mantenimiento preventivo inmediatamente antes de que se produzcan los fallos, reduciendo drásticamente tanto las paradas planificadas de las inspecciones periódicas como las paradas no planificadas derivadas por posibles averías.

Desafíos del mantenimiento predictivo

Recientemente (y siguiendo la misma lógica que otras áreas de negocio) el mantenimiento se ha enfrentado a un cambio de paradigma, ya que la digitalización y la innovación aportan nuevas variables a la ecuación. Debido a la necesidad de seguir siendo competitivas, las organizaciones no pueden ignorar este aspecto y el paradigma debe evolucionar. Cada vez son más las empresas que se enfocan en predecir posibles defectos futuros y dirigen menos esfuerzos a solucionar los desafíos en el momento en que se presentan

Para desarrollar estrategias de mantenimiento predictivo, la industria 4.0 y la implementación de herramientas digitales también pueden ser factores diferenciadores.

Existen soluciones como:

- Analítica de datos e IA, que pueden llevar al mantenimiento predictivo y al mantenimiento condicionado

- Digital Twins y simulaciones mejoran la fiabilidad de los equipos desde la fase de diseño

- La realidad aumentada aumenta la colaboración global de expertos a distancia en las intervenciones de mantenimiento

- El mantenimiento 4.0: Sistemas ciberfísicos

- Disponibilidad de datos en tiempo real sobre los equipos (parámetros del proceso y de los equipos)

La transformación digital y la innovación pueden desempeñar un papel fundamental en las actividades de mantenimiento y tienen especial relevancia en la implementación de la estrategia de mantenimiento predictivo. Solo las organizaciones capaces de adoptar estas metodologías e impulsarlas lograrán la tan deseada transición del paradigma actual de «solucionar» a la visión de «prevenir».

Ver más sobre Industrias de proceso

Encuentra más información sobre transformación en este sector

Ver más sobre Mantenimiento

Encuentra más información sobre cómo mejorar esta área de negocio